355nm紫外纳秒激光器的“冷”与“热”

激光加工技术近年来取得了快速的发展,应用领域覆盖了汽车制造、航空航天、集成电路、消费电子、显示面板、医疗卫生、动力能源,以及其它新兴产业。凭借高加工效率、低能耗及高度灵活性,无论是宏观的加工,还是更加细微的精细微加工领域,激光加工呈现逐渐替代传统的加工工艺的趋势。

在激光精细微加工领域,355nm紫外纳秒激光器具有的短波长、短脉冲、光束质量高、体积小、效率高、“冷”加工等优点,是对热敏感、薄硬脆材料进行打标、钻孔、切割、划片等激光加工的理想可靠光源,而且为了满足微细加工日益严苛的精度要求,尤其在我国制造业转型升级关键时期的背景下,355nm紫外纳秒固体激光器成为当前引人注目的激光器之一。

355nm紫外纳秒激光器的“冷”

在材料加工中,可见光和红外光激光主要通过聚焦到焦点进行局部集中加热,使物质融化或气化方式进行加工,这是一种热处理过程,宽泛的热影响区容易影响激光加工的质量,比如在切割或者钻孔的边缘产生熔融物、碳化等现象,所以整体精度不高,边缘不齐整,甚至需要二次加工成型。

而355nm紫外光的单光子能量高,约为3.5eV,而C-C键和C-N键的化学键键能分别约为3.4eV和3.17eV,因此作用在含有C-C键和C-N键的材料上可能直接打断分子键,使之从材料表面脱离,这样的工作方式不会产生高的热量,热影响程度非常低,很大程度上降低材料的机械变形且加工热影响小,避免了长波长激光加工引起的热致缺陷和不足,加之大部分材料对355nm紫外光的吸收率普遍较高,因此采用355nm紫外激光加工也可称为“冷加工”,这对热效应非常敏感的材料,如碳聚合物、ITO薄膜、玻璃、蓝宝石、硅片等材料进行精细微加工时具有重要的意义。

355nm紫外纳秒激光器的“热”

“冷”加工的特性让355nm紫外纳秒激光器在微加工领域如鱼得水。在激光打标应用中,355nm紫外光的光束质量好,聚焦光斑极小,可达10-20um,能实现超精细标记,清晰牢固,优于一般油墨喷码且无污染,还能保持优良的定位精度。标记的图文信息对比度更高,分辨率高,边缘光滑齐整。

随着激光技术的不断突破,以及市面上的工业应用对于激光加工效率和要求的不断提高,355nm紫外纳秒激光器的功率不断提高,从3W、5 W,到10 W、15 W,再到20W、30 W不断延伸,更高的功率意味着更高的加工效率,采用355nm紫外纳秒激光器进行高精度切割、钻孔、刻蚀应用越来越广泛,如FPC柔性线路板切割、硅晶圆片微孔、盲孔加工、LCD液晶玻璃切割、玻璃器具表面打孔、以及太阳电池板的刻蚀等,是名副其实的多面手。随着5G产业、太阳电池、锂电池、面板显示等新兴产业的发展,更高功率、更高重频的355nm紫外纳秒激光器市场的需求将得到快速增长。

正向的市场反馈源源不断,355nm紫外纳秒激光器出货量表现亮眼,有研究报告显示2019年我国紫外激光器出货量19000台,其中,纳秒紫外激光器出货量17465台,占比92%。

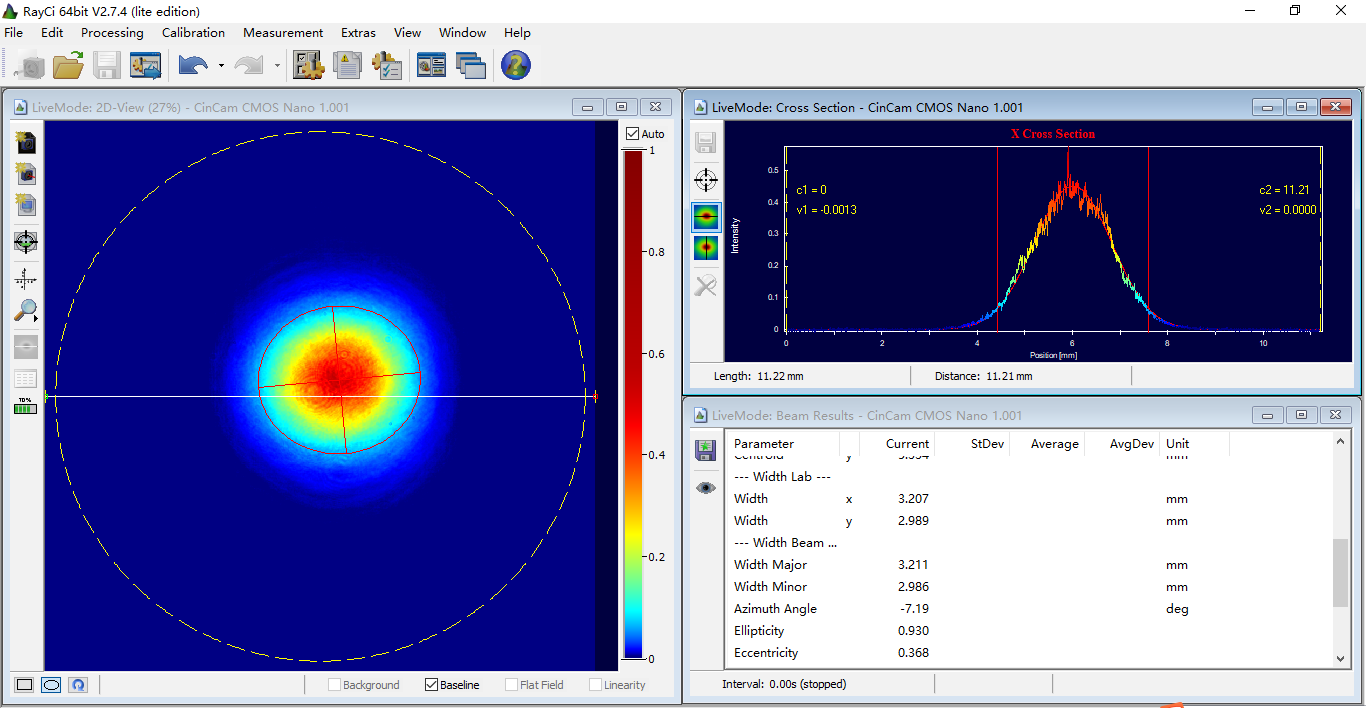

为了适应工业加工精度要求的提高,纳飞光电研发设计的355nm紫外纳秒激光器稳定性高,结构紧凑,光束质量高(M2<1.2),具有多种功率可选,能够满足绝大多数工业精密加工要求。